弊社の強み

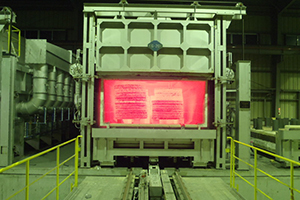

素材熱処理から完成品熱処理まで製品1個から対応します

弊社は、主として素材製品の熱処理を行っている本社工場及び高知工場と、完成品の熱処理を行っているミナト工場の3つの工場で、24時間体制で操業しています。

手で持てる製品から長尺製品まで、1個からていねいに対応させていただきます。

| 焼入れ・焼戻し | 単重16トンまで対応可能 |

|---|---|

| 応力除去焼なまし | 単重35トンまで対応可能 |

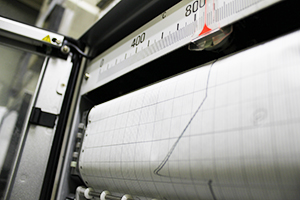

安定した品質保証体制

充実した検査設備と、厳しい当社規定による検査基準により、万全の品質保証体制を配備しています。常に高い品質の熱処理加工をご提供することにより、熱処理をご依頼いただいたお客様から高いご評価をいただいております。

50万件以上の熱処理データからお客様のご要望に合った最適な熱処理方法をご提供いたします。

機械試験設備も豊富に保有していますので、引張試験や衝撃試験なども対応可能です。

船級については、「日本海事協会」「ABS」の認定を取得しております。

最大φ400までの矯正が可能

本社工場は、

・矯正設備

・プレス機3台

・ローラー矯正機2台

単一工場の矯正設備保有台数としては業界トップクラスと自負しております。

材質と熱処理方法により矯正できるサイズは異なりますが、手で持てる製品から、最大φ400まで対応可能です。

また、ローラー矯正機には、矯正により表面のスケールが除去されるため、ショット加工が不要となる特徴も備えています。

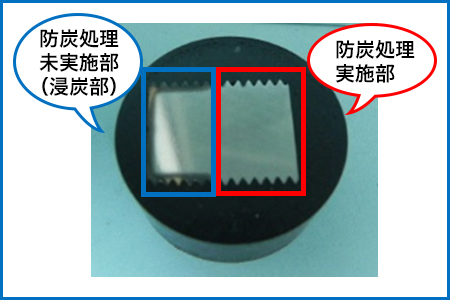

優れた防炭技術で後加工を容易にします

浸炭処理において欠かすことのできない前処理として防炭があります。

※熱処理知識の泉 浸炭焼入れ焼戻し・浸炭窒化焼入れ焼戻しに詳細を記載しています。

厳しい公差の場合、熱処理でどうしても変形してしまい、手直しするため二度手間になっているという課題や、後加工で対応しようとしても浸炭されているから硬すぎて加工ができないといった問題点が発生します。

ミナト工場では熟練した防炭技術によって炭素の浸入を防ぎ、穴加工やネジ加工はもちろんの事、スロッターによるキー加工など多彩な後加工が可能です。高い品質は数多くのお客様から信頼されております。

一部防炭処理を行ったネジ

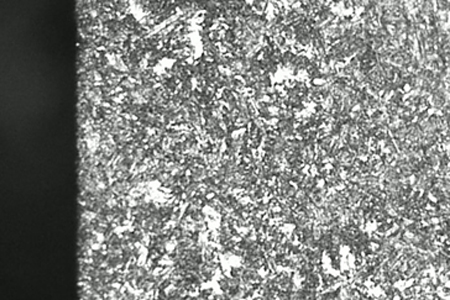

一部防炭処理を行ったネジ 防炭後に浸炭焼入れ焼戻しを行った金属組織

防炭後に浸炭焼入れ焼戻しを行った金属組織DX化への対応

「社長方針」に沿って新たな時代の変化に対応できるデジタル化を進めます。

デジタル技術を活用し、工程管理を見える化することで、熱処理、検査体制のデマンド化に対応していきます。